|

概述:许多材料无法承受焊接过程中持续不断的热量输入,为了避免熔滴穿透,实现无飞溅熔滴过渡和良好的冶金连接。就必须降低热输入量。而CMT技术实现了这种可能。在应用CMT技术的焊接过程中必须理解“冷”这个概念。它相对于传统的MIG\MAG焊接过程而言,电弧温度和熔滴温度确实比较“冷”。它的特点是冷热循环交替。福尼斯公司通过协调送丝监控和过程控制实现了焊接过程中“冷”和“热”的交替。从而实现焊接机器人在MIG/MAG焊接中的无飞溅焊接以及钎焊0.3mm超薄板。

焊接技术领域的巨大进步

一项与众不同的新技术

CMT在焊接技术方面开辟了全新的领域。历时五年的艰苦研究,终于使这项技术日趋成熟,并得到广泛应用。

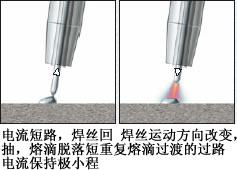

送丝监控与过程控制的统一

CMT技术第一次将送丝与焊接过程控制直接地联系起来。当数字化的过程控制监测到一个短路信号,就会反馈给送丝机,送丝机作出回应回抽焊丝,从而使得焊丝与熔滴分离。在全数字化的控制下,这种过渡方式完全区别于传统的熔滴过渡方式。

低热输入量

CMT技术实现了无电流状态下的熔滴过渡。当短路电流产生,焊丝即停止前进并自动地回抽。

在这种方式中,电弧自身输入热量的过程很短,短路发生,电弧即熄灭,热输入量迅速地减少。整个焊接过程即在冷热交替中循环往复。

无飞溅过渡

在短路状态下焊丝的回抽运动帮助焊丝与熔滴分离。通过对短路的控制,保证短路电流很小,从而使得熔滴过渡无飞溅。这就是CMT技术:无飞溅冷熔滴过渡。

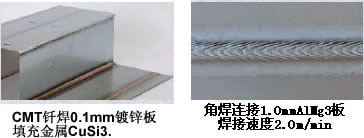

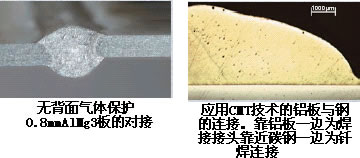

通过CMT技术可以很轻松的实现无飞溅焊接,钎焊接缝,碳钢与铝的连接,0.3mm超薄板的焊接以及背面无气体保护的对接结构件的焊接。而传统的焊接技术要实现这些应用将耗费巨大的精力。

整个系统支持CMT技术

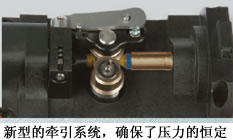

在实现CMT技术之前,首先必须开发与之配套的系统设备。例如送丝机的技术水平就必须符合CMT技术的要求。在整个系统中有两个独立的送丝系统。前一个是带拉丝机构的CMT 焊枪,它以70次/秒的频率向前和向后送丝。后一个是CMT VR7000送丝系统,将焊丝从焊丝盘中抽出。两个送丝系统都实现了数字化地控制。CMT Robacta送丝系统无传动装置,它利用了高效的动力学前后交替转动的马达进行送丝。该装置确保了精确的送丝和恒定的接触压力。该系统还有一个新特点,焊枪的电缆可以和焊枪马达部份分离,这样可以迅速更换而不需要重新设置TCP。(Tool Centre point)

同时整个系统配备了一个焊丝缓冲器,它处于两个送丝机之间,为焊丝在两个送丝系统之间提供了一个缓冲空间,削弱了两个送丝系统对焊丝的冲击力。通过这样的方式就可以方便的监控焊丝前进过程是否顺畅。缓冲器轻巧实用,可以悬挂在一个平衡架上,也可以安装到机器人手臂的第三轴上。不需要任何工具就可以更换缓冲器内部的衬垫,只需要打开盖子换上新的就可以了。

特点

★CMT技术在焊接领域设定了新标准

★数字化过程控制与送丝控制统一,帮助焊丝与熔滴分离。

★近乎无电流状态下的熔滴过渡,减少热输入量。

★控制短路电流,确保无飞溅过渡。

★无飞溅MIG/MAG机器人焊接,0.3mm超薄板的钎焊,碳钢与铝的连接。

★拥有福尼斯数字化焊机所有的特性。

|