童彦刚,侯廷红,胡旺,连利仙

(重庆大学机械工程学院,重庆400044)

摘要:采用计算机软、硬件技术和数据处理方法,研究和开发了一种新型焊接热循环测试与分析系统。该系统集焊接热循环温度数据采集、存储、处理和分析功能于一体,能够测试和计算焊接热循环参数和焊接冷却过程中的相变温度平台等参数。

关键词:焊接热循环;测试仪;相变温度平台

焊接热循环曲线包含了焊接接头温度变化和冷却相变等重要的焊接冷却过程信息,这些信息对于了解焊接冷却相变过程、接头组织、应力变形、提高焊接质量都具有重要意义[1]。同时,焊接热循环参数是分析焊接热影响区(HAZ)组织与性能的重要数据,也是制定、评定和优化焊接工艺的重要依据。因此,焊接热循环的测试、计算和分析具有重要的理论意义和实际的使用价值。

测试焊接热循环的传统方法是使用热电偶和X-Y函数记录仪。该方法实时性差、精度低,同时由于机械惯性的影响,难以获得具有明显冷却相变过程特征的热循环曲线。另外,使用根据焊接传热学推导出来的数学模型也可以计算焊接热循环的主要参数,但这种计算过程繁琐,并且误差大,很难获得准确数据。计算机软硬件技术的飞速发展为焊接热循环测试提供了新的方法和途径。本研究把计算机软硬件技术和数据处理方法应用于焊接热循环测试与分析系统的开发,并对热循环参数的分析计算进行了深入的研究,提出了一种变长滑动窗口算法,用以找出焊接冷却过程中的相变发生点。本系统采用Borland C++Builder和MS Access作为开发工具,该工具提供了友好的人机界面,具有完备的焊接热循环参数的采集、处理、计算和分析功能,可以进行热电势数据转换、热循环曲线绘制、局部曲线放大、一次和二次差分分析、热循环参数数值计算等操作,还建立了焊接基础数据库,满足对相关资料的检索。

1 系统总体设计方案

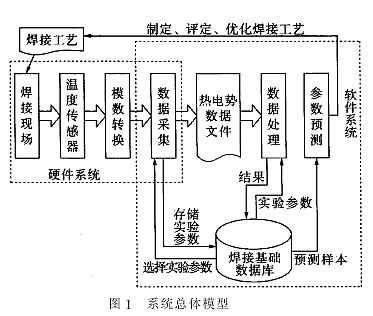

本系统分为硬件系统和软件系统2大部分,系统总体模型如图1所示。该系统有如下特点:

a. 面向应用为主。

本系统从焊接现场采集热循环数据,经过理论分析可以判断接头的组织与性能,同时通过计算热循环参数,可以制定、优化焊接工艺,从而指导焊接生产。整个过程面向应用,形成试验→理论研究→生产应用→试验的闭合回路。

b.具有开放性和可扩充性。

系统的数据采集部分具有通用性。只需针对不同领域设计不同的数据分析程序接口,则可直接应用本系统采集数字信号并进行相关分析处理。

1.1 系统硬件设计

系统硬件部分由焊接设备、热电偶、集成放大电路和滤波器件的A/D 接口板、微机等组成。焊接设备是焊接热源的提供者;热电偶根据试验精度和温度范围进行选择,本系统选择镍铬—镍硅(K型)热电偶;放大电路已经集成在A/D板上;A/D板选择12位的A/D ISA插件接口板;微机采用普通的兼容PC机,其CPU主频为433MHz,内存大小为64M。

1.2 系统软件设计

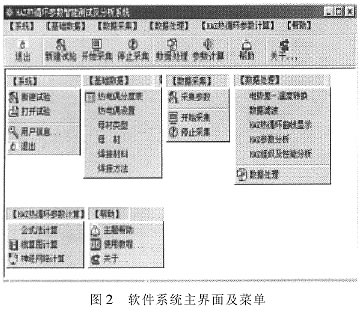

系统软件部分包括4大模块:焊接基础数据库模块、焊接热循环数据采集模块、焊接热循环数据处理模块、焊接热循环参数仿真计算模块。系统主界

面及菜单如图2所示。

焊接基础数据库模块由热电偶、母材类型、母材成分、焊接材料、焊接方法、试验参数、热电偶温度分度等7个数据表组成。系统通过ODBC接口与数据库进行连接。该模块主要功能是对各个数据表进行数据录入、修改、删除、检索等操作,获取相关焊接信息。

焊接热循环数据采集模块的主要功能是将热电偶的热电势差模拟信号转换为数字信号,并存储到微机硬盘中。该模块在运行后处于挂起等待服务状态,一旦温度达到设定的自起动值,立即发送控制字起动A/D转换,获得的热电势数据经过滤波、温度补偿后存入数据文件,当温度冷却到自终止值后,数据采集程序又处于挂起状态,最后在用户的指令下退出程序。

焊接热循环数据处理模块主要完成焊接热循环曲线的显示、热循环参数计算以及冷却相变过程的参数计算。它先从数据库中获取待分析数据的试验参数和热电偶的分度表,然后将热电势差通过查表转换为温度,根据需要计算曲线的一次差分和二次差分,连同热循环温度曲线、差分曲线、数据网格坐标轴一并绘制,最后计算t85、相变温度点、相变温度时间等热循环参数,以试验分析报告的形式给出。

焊接热循环参数仿真计算模块主要是根据用户输入的焊接试验参数,用公式法、线算图法或人工神经网络法计算焊接热循环参数。在此着重介绍数据处理模块的原理及其在研究焊接冷却相变过程中的应用实例。

2 数据处理模块设计

2.1 热循环曲线差分分析

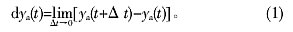

从理论上说,在焊接热循环曲线上应当可以看到焊接冷却相变发生点,亦即相变发生温度平台。因为在连续冷却过程中,相变导致热量的变化而在热循环曲线上表现为温度平台或曲线斜率变化。但对于短暂的相变,因为热量的变化量较小和传统试验仪器的精度限制而使得相变温度平台不明显。如果对温度—时间曲线T=f(t)进行微分运算,可以获得较好的效果。对于连续时间信号ya(t)差分形式如下:

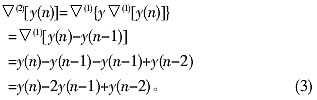

而对于离散时间序列y(n),n,n取值间隔为1,其一阶后向差分形式为:

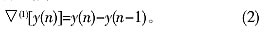

y(n)的二阶后向差分形式为:

根据式(2)和式(3)对采集的离散的焊接热循环温度数据序列进行一阶和二阶差分计算便可得到dT/dt=f'(t)和d2T/dt2=fn(t)曲线。

2.2 变长滑动窗口算法计算相变温度平台

目前关于焊接热循环对焊缝组织的影响的研究大多是在热模拟机上进行[3]。在热模拟机上,通过X-Y记录仪描绘的热循环曲线因为精度、噪声、机械惯性滞后等原因而使温度平台不明显,有时甚至根本表现不出来。采用当今的计算机软硬件技术,不但可以采集到具有足够精度的焊接冷却过程的温度数据,而且通过分析温度曲线可以发现其中隐含的相变信息。

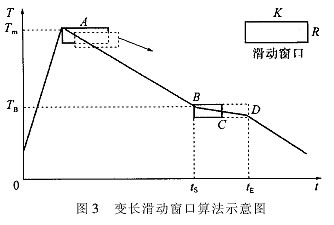

在本系统中,对由硬件系统测得的#!%"$$曲线和通过软件系统计算所得的dT/dt=f'(t)与d2T/dt2=fn(t)曲线,根据其上的拐点和曲线斜率的变化可以确定焊接冷却相变过程。为了深入细致分析焊接冷却固态相变过程,本系统设计了一种变长滑动窗口算法来计算相变温度平台参数,其原理如图3所示。

从焊接热循环的峰值温度Tm开始向后逐点比较温度值,如果有连续的K(K称为滑动窗口长度,对应图中滑动窗口的宽度)个温度数据保持相同或在某一允许范围内(设这一温度范围的阈值为R,对应图中滑动窗口的高度),则可以初步判断这K个数据是一个温度平台。然后继续增大K值,直到这K个数据的温度差超过阈值R为止,从而确定这个温度便是相变温度Tx,这K个数据所占的时间长度便是相变时间Tx。据此,在图3中的TB即为相变温度,(TE-TS)即为相变时间(TS为相变开始时间,TE为相变结束时间)。

3 系统测试试验

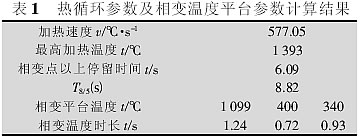

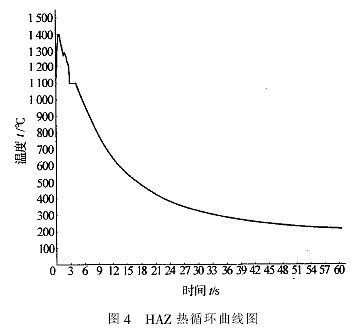

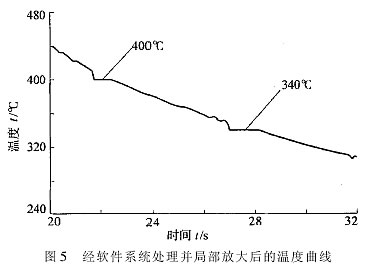

为了验证本系统硬件和软件部分的功能,进行了焊接HAZ热循环测试试验。试验选择250mmX150mmX30mm的15MnMoVN低合金钢板进行平板堆焊,主要试验参数设置为:焊接电流170A;焊接电压27V;焊接速度2.5m/min;采样频率10Hz。采用本系统对试验数据进行处理,结果如表1所示,所得热循环曲线如图4、图5所示

从表1中的计算结果可以看出,本系统不但可以准确计算出焊接热循环的主要参数,而且可以计算出相变温度平台的温度和相变时间,这对于研究焊接冷却相变过程有着十分重要的意义。

在图4中,该系统测得的热循环曲线与传统的X-Y记录仪测得的曲线并没有明显的差异,但在图5中,对所得曲线用变长滑动窗口算法分析并经局部放大后,可以观察到在焊接冷却过程中的中温阶段(即在400℃和340℃时)出现了2个非常明显的温度平台,而用传统的热循环测试方法是难以发现这样的温度平台的。采用本系统还可以对曲线上感兴趣的其他温度段进行分析,以进一步获取曲线中隐含的其他有用信息。这就为研究焊接冷却过程相变机理,研究HAZ组织与性能,以及研制焊接性良好的钢材和合金提供了新的试验方法和途径。

5 结 论

a.新型焊接热循环测试与分析系统集焊接热循环温度数据采集、存储、处理和分析功能于一体,不但便于对数据进行深入细致分析,而且能够揭示出用传统测试方法难以观察到的现象。

b.设计变长滑动窗口算法对焊接热循环温度数据进行分析和计算,首次获得了具有明显特征的焊接冷却相变温度平台并自动计算相变温度平台参数,为分析焊接冷却相变过程和HAZ组织与性能提供了新的方法和依据。 |