|

2.4.3 预热和缓冷

预热和缓冷是补焊时必须采取的措施[4 ] 。预热利于提高基础温度、减小温度梯度、缩短金属熔化时间和减少氢溶入。缓冷能减缓液态金属凝固速率,利于氢析出。合适的预热、缓冷温度可减小工件的拘束应力。预热温度过高可能引起热影响区微裂纹的扩展,尤其是对焊接线能量敏感的高强度铝合金。本文推荐的预热和缓冷温度为80~100 ℃,具体应结合经验,通过试验确定。

预热还需确定合适的区域。拘束度对预热有明显影响。拘束度大,预热范围亦大;拘束度小,预热范围亦小,但不应小于半径75 mm 的圆。

2.4.4 起、收弧

补焊焊缝的起始和终止端(即起弧、收弧处) ,比焊缝其他部位更易产生缺陷,这是由电弧的引弧和熄弧机理(迅速加热和冷却) 决定的。因此,该部位为补焊实施重点。补焊时应注意以下操作要点:

a) 起弧应离缺陷槽一端10~15 mm ,收弧离缺陷槽另一端20~30 mm ,并与原正常两面三层焊焊缝的起、收弧位置错开;

b) 收弧以衰减收弧为主,辅以堆高收弧和移动电弧收弧;

c) 正、反两面补焊应避免在同一位置起、收弧;

d) 遇到T 字、十字接头区域时,应延长补焊长度,避免在接头上收弧。

2.4.5 补焊长度

补焊总长包括缺陷槽长度、起收弧长度和保证焊缝成形(盖住缺陷槽和不产生咬边) 所必需的长度。适当延长补焊长度可减小应力集中,改善应力分布。虽然增加长度可能会导致缺陷增加,但权衡利弊,应首先满足整体的补焊长度要求;在保证不咬边的前提下,宽度也应略宽于正常焊缝。另外,还要注意防止补焊焊缝互相重叠。

2.4.6 电源选择

为保证补焊起、收弧的效果,焊接电源应选择有电流爬升及衰减功能的第三代电源即方波和逆变交流焊接电源。电流的衰减功能可弥补操作人员起、收弧时运枪和运条动作协调的不足。

2.4.7 焊接环境控制

补焊的环境控制主要指温度和湿度控制,而温度与湿度的关系密切。补焊时,应降低工作区域的局部温度。另外,工件、焊丝的清洁度,操作前的准备等,也都应严格按工艺进行。

2.5 补焊检验

2.5.1 常规检验

补焊后应根据技术标准,进行目视检查和X 射线探伤,必要时进行着色探伤,以判定补焊的质量。

2.5.2 焊缝、焊趾的检查和修整

目视检查应以焊缝外形和焊缝趾部为重点。焊缝外形除满足前述起、收弧的要求外,还应呈饱满平缓状,无尖角和结构死区,横、纵向的波浪形和局部凸起、低下都应进行修正。

对焊缝趾部的要求是,每一焊道应应与相邻母材完全熔合,且无凹陷或焊趾过分咬边。因焊根处的应力集中很大,焊趾截面(正、反面) 的应力分布也很不均匀,应力集中较大,因此必须修整焊趾,使尖锐的部位变钝[5 ] 。

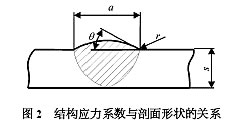

结构应力系数与剖面形状的关系如图2 所示。结构应力系数F∝ asθr (此处, a 为焊缝宽度; s 为焊缝厚度;θ, r 分别为焊缝余高与基本金属平面的夹角和过渡曲率半径) 。a , s 取决于工件尺寸和焊接方法,变化很小;θ, r 变化较大(尤其是手工焊) 。θ大、r 小,则应力系数大;θ小、r 大, 则应力系数小。因此,修整焊缝和焊趾时应使θ尽量小、r 尽量大。

3 锁底焊缝补焊

3.1 锁底接头特点

a) 对合厚度和剩余厚度不均匀

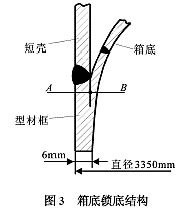

箱底锁底结构如图3 所示。由图可知,锁底接头处的对合厚度A 和剩余厚度B 都存在一定的不均匀性,故即使在同一规范(电流、速度相同) 下,熔化程度也不同。另外,焊接时的熔透感觉和适应性调节也不如对接接头准确。因此,与对接接头相比,锁底接头局部未熔合、未焊透现象更多,从而影响了焊缝的连续性,接头强度也相对较低。

b) 刚性大、贴胎差、易应力集中

为保证装配的贴胎度,锁底接头的车削周长与短壳单配。但对直径3 350 mm 的箱底,即使达到周长1~2 mm 的公差要求,单边的贴胎度也有0. 2~0. 3 mm ,局部会更大。虽然静配合和过渡配合的办法较好,但难以在大直径工件上实施。因此,在贴胎不佳的情况下,局部应力很大,极易产生裂纹。

c) 反面无垫板

锁底接头反面不能安装垫板,电流因受规范限制无法增大,手工操作时,稍不注意反面就会产生变形突起,严重时还会漏出。

3.2 返修特殊措施

a) 缺陷槽长度

锁底接头补焊时,缺陷槽长度应比对接接头大3~5 倍。若开挖尺寸不足,电弧加热后缺陷槽的两端就会开裂。

b) 补焊顺序和方向

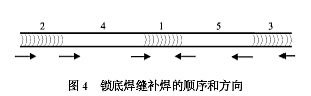

锁底接头补焊应分段进行,不能连续焊成。中间焊点应控制在40 ~50 mm ,不宜过长。中间段的补焊方向可任意选定,其余区段必须指向缺陷槽中心,即收弧应尽量离开原缺陷槽的两端,如图4 所示。

c) 操作技术

采用较弱的电流规范(即电流比正常焊接时小) ,电弧偏向较厚的一侧(型材框) 。间隙较大时,可先在较厚的一侧填入少量焊丝,然后再补焊。起、收弧位置错开,采用堆高收弧。

d) 装配措施

为控制角和挠曲变形,环缝内部和外部要分别采用刚度足够的支撑环和拉紧环,以防环缝位移、错边和下凹角。具体有:为防止补焊的下沉,内面应加内撑和垫板;为使短壳能较自由地收缩,连接盘的螺钉应适当松开;为改善补焊区的贴胎度,补焊区(长度及宽度方向的短壳边) 应加刚性压板。

4 效果分析

采用上述各种工艺方法和措施,对某运载火箭Ⅰ级氧化剂箱、Ⅱ级燃料箱前底,以及某运载火箭Ⅰ级燃料箱前底第一次补焊有裂纹的接头进行二次补焊。补焊质量良好,通过了第二次液压强度试验、气密试验和目视检查(10 倍放大镜) ,重新进行着色探伤检查均未发现问题,通过了出厂复查评审及飞行试验考核。多次锁底接头的补焊也同样获得成功。

实践证明,只要对补焊全过程进行合理有效的控制,二次补焊接头也能满足使用要求。将补焊工艺应用于所有焊缝的第一次补焊,在后续几十个箱体的生产中,未出现由补焊引起的低压破裂。

5 结束语

确保2A14 铝合金结构件第一次补焊的成功率,对运载贮箱生产的意义十分重要。本文介绍的工艺方法和措施,主要适用于长度小于100 mm 的补焊前缺陷(或破裂) ,部位也仅限于焊缝和焊趾区。

因2A14 铝合金焊接性能的不足,结构件缺陷(或破裂) 的情况又较为复杂,对超长焊缝、

焊趾区以外的缺陷(或破裂) ,其补焊方法尚有待深入研究。 |