|

摘要:介绍了STT 气保护半自动根焊, 自保护药芯焊丝半自动焊填充盖面工艺的特点及其焊接工艺。此工艺具有焊接速度快、质量好、易于操作等优点, 在长输管道工程中具有良好的应用前景。

关键词: STT ; 药芯焊丝; 半自动焊接; 长输管道

随着石油工业的不断发展, 管道输送油气以其安全、经济、高效、环保而得到了迅猛的发展。长距离、大管径、高压力正成为陆上油气输送管线的发展方向。目前, 我国的长输管道建设也正处于发展的高峰期。迄今为止, 我国已建成各类长输管道两万多km , 承担着全国90 %以上的油气运输任务。特别是近年来, 随着“西气东输工程”、“涩宁兰管道工程”、“兰成渝管道工程”等几项国家重点工程的上马, 在很大程度上促进了管道施工技术的发展与进步。我国长输管道现场焊接所采用的焊接工艺方法已由传统的手工向下焊工艺, 逐步向半自动化、全自动化迈进。但由于诸多因素的限制, 全自动焊在我国的发展比较缓慢,只是在“西气东输”等工程中进行了部分试用, 目前半自动焊正以其独特的优势在大口径长输管道建设中得到广泛应用。本文主要介绍了STT 气保护半自动根焊, 自保护药芯焊丝半自动焊填充盖面工艺的特点及其焊接工艺。

1 工艺特点简介

1. 1 STT 气保护半自动焊

STT 气保护半自动焊是一种以表面张力为主要熔滴过渡力的熔化极气体保护焊, 它采用独特的波形控制技术,可以根据熔滴的不同过渡过程, 自动调节焊接电流和电弧电压波形,在整个焊接周期里精确控制流过焊丝的电流,从而达到电弧所需的瞬时热量, 同时解决了CO2 气体保护焊短路过渡飞溅大的技术难题, 确保焊接电弧的稳定燃烧和有效控制焊缝成形。

与纤维素焊条下向焊相比, STT 气保护半自动焊具有以下优点: ①引弧容易, 电弧燃烧稳定; ②飞溅极小, 焊接烟尘少, 噪声小; ③焊缝成形美观, 焊接质量好, 可有效地减少管道打底焊道的未熔合缺陷; ④精确的热输入控制可以减少焊接变形和烧穿; ⑤焊接成本较低, 在焊接碳钢和低合金钢时可采用100 % CO2 气体保护; ⑥焊接速度快, 焊接效率高; ⑦焊后不需清渣, 节省了层间清理时间;⑧操作容易, 焊工不需要经过太长时间的培训。

1. 2 自保护药芯焊丝半自动焊

自保护药芯焊丝半自动焊是近年来应用最广的一种长输管道焊接工艺, 与手工电弧焊相比, 自保护药芯焊丝半自动焊具有以下优点: ①抗风能力强, 保护效果好, 只要风速不超过11m/ s , 均不需采取任何防护措施, 特别适用于野外施工作业; ②焊丝为连续送进, 焊缝接头少, 可以大大减小焊接缺陷产生的倾向; ③焊丝熔化速度快, 熔敷效率高, 节约电能, 其耗电量仅为手工电弧焊的1/ 6 左右;④焊层较薄, 脱渣性好, 可以大大减少清渣时间, 有利于施工效率的提高; ⑤焊缝外观成形和内部质量好, 抗气孔能力强, 裂纹倾向小。

2 焊接工艺试验

2. 1 焊前准备

2. 1. 1 管材

采用根据API Spec 5L 标准生产的X60 螺旋埋弧焊钢管, 规格为<630mm ×10mm。其化学成分、机械性能见表1 。

2. 1. 2 焊材

根焊采用国产锦泰公司生产的JM - 56 实芯焊丝, 相当于AWS A5. 18 ER70S - 6 , 直径为<1. 2 。热焊、填充焊及盖面焊均采用美国林肯公司生产的药芯焊丝, 其牌号为NR207 , 直径为<2. 0 。其化学成分、机械性能见表2 。

2. 1. 3 焊接电源

根焊采用美国Lincoln 公司生产的Inverter STT Ⅱ型焊号接电源, 配LN - 742 四轮驱动送丝机。填充及盖面层采用美国ITW集团公司生产的Miller BigBlue 502D 柴油驱动多功能半自动焊机, 配S - 32P 便携式电压感应送丝机。

2. 1. 4 坡口形式

试件采用带钝边V 型坡口。坡口采用机械加工制成,坡口角度α= 60°±5°, 钝边为0. 5~1. 5mm。

2. 1. 5 试件清理

试件组对前应用机械方法将坡口表面及坡口两侧20mm范围内的内外壁上的铁锈、油污、水及氧化皮清除干净, 直至裸露出金属光泽, 以减小焊接过程中气孔产生的倾向。

2. 1. 6 装配组对

焊口的装配组对质量是影响焊缝内部质量和外观成形的主要因素之一, 因此应严格按照焊接工艺要求进行组对。试件的组对可以采用U 形卡进行, 施工时采用内对口器组对。组对前应将管端10mm 范围内的螺旋焊缝余高打磨掉, 呈平缓过渡。组对时两管口螺旋焊缝错开间距应在100mm 以上, 错边量应不大于1. 6mm , 并沿周长均匀分布。对口间隙为2~3mm , 无垫板, 如图1 所示。

2. 2 焊接工艺参数

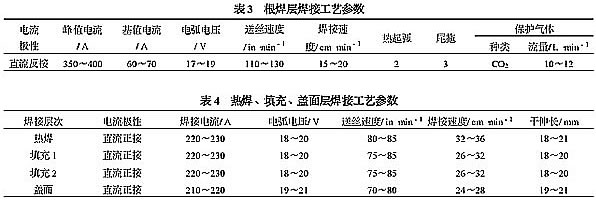

焊接层次共分五层。根焊层采用STT 气保护半自动焊, 热焊、填充、盖面层均采用自保护药芯焊丝半自动焊。各层的焊接工艺参数分别见表3 和表4 。

2. 3 试验结果

试件按JB4730 - 94 标准进行X 射线探伤, 按GB228 -87 、GB232 - 88 规定进行力学性能试验, 各项指标全部达到要求, 接头性能良好。

2. 4 操作要点

1) 由于管径较大, 为减小受热不均引起的热收缩, 采取每层焊道两名焊工同时施焊, 施焊顺序如图2 所示。

2) 根焊道厚度保持在4mm 左右, 可减少自保护药芯焊丝半自动热焊时烧穿产生的可能性。

3) 根焊运条方式可采用轻微的月牙形摆动, 保证坡口两侧熔合良好。12 点至2 点钟位置焊枪倾角保持在20~25°, 2 点至4 点钟位置焊枪倾角保持在10~15°为宜, 4 点至6 点钟位置焊枪基本与管壁垂直, 焊枪倾角约为0~5°。

4) 根焊层结束后无需打磨, 即可进行热焊层的焊接。热焊主要是为了加固根部焊道, 同时继续补充足够的热量以使焊缝保持较高的温度, 来防止裂纹等缺陷的产生。热焊时一般不摆动, 只要保证坡口两侧熔合良好即可。根焊与热焊的时间间隔不要太长, 不应小于5min , 层间温度以不低于100 ℃为宜。

5) 填充焊时不能过高, 以填充厚度低于母材表面0. 5mm为宜, 可根据坡口情况适当摆动, 保证坡口两侧熔合良好, 但不能破坏坡口边缘, 以保证盖面焊缝成形美观。

6) 盖面焊时焊丝的摆动以满足焊缝外观成形为目的,适当摆动电弧, 以使坡口两侧母材充分熔化, 减少焊缝表面缺陷, 保证焊缝顺直。但摆动幅度不能过大, 以免焊缝中心产生凹陷。

7) 自保护药芯焊丝半自动焊时, 每层施焊后必须用角向磨光机和电动钢丝刷将焊缝表面的熔渣、飞溅及表面缺陷清理干净, 将焊道打磨成两边稍高, 中心略低的“U”形, 可有效防止夹渣等缺陷的产生。

8) 考虑到焊缝两侧立焊位置熔敷金属因重力作用下流造成两侧焊缝焊层较薄, 因此在进行盖面层的焊接前, 可在两侧3 点和9 点立焊位置各补焊50~70mm , 以使盖面焊缝成形饱满。

9) 焊缝外观成形要求: 焊缝余高0~1. 6mm , 仰焊位置个别部位不得超过3mm , 且长度不大于50mm , 焊缝宽度以坡口每边熔化1. 5~2mm 为宜。

10) 施焊环境要求: 环境温度不低于% - 5 ℃, 大气相对湿度不超过90 %。STT 气保护半自动根焊时必须采取防风措施。当不具备上述施焊条件时, 如未采取有效防护措施应停止焊接作业。

3 结 语

STT 气保护半自动根焊, 自保护药芯焊丝半自动焊填充盖面工艺可以在****程度上发挥上述两种焊接方法的优点, 不仅可以保证打底焊道的焊接质量, 避免根焊清渣,又能发挥自保护药芯焊丝半自动焊焊接速度快、质量好的优点, 在焊接操作、焊接质量、焊接速度等方面都具有其无可比拟的优越性, 因此在以后的长输管道现场组焊施工中必将得到越来越广泛的应用。

|