|

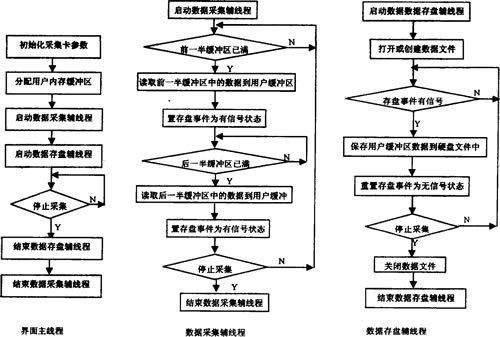

PCI9112 卡要求在内存中开辟一个内核缓冲区与一个用户缓冲区,前者用来保存从F IFO 中传送的数据,这是由采集卡的驱动程序完成的,后者用来转移保存内核缓冲区的数据本文在界面主线程中启用了两个辅线程:数据采集辅线程, 数据存盘辅线程。 数据采集辅线程负责把被采集卡转换信号输送到内核缓冲区,数据存盘辅线程负责当用户内存缓冲区充满时, 将数据以文件的形式保存到硬盘。 数据采集过程是这样的: 数据从采集卡的A .D转换器保存到采集卡的FIFO 中, 只有当FIFO 半满时,采集卡才启动DMA 方式将数据送到内存缓冲区,同时,A.D转换器中的数据会继续往FIFO 的后半部分传送;当内核缓冲区的前一半满数据时,就将数据转移到用户缓冲区, 当用户缓冲区充满时, 就启动数据存盘辅线程。 这两个线程可以并行运行,即计算机能同时处理数据采集和数据保存。 显然,在程序中,用户缓冲区的大小是内核缓冲区的一半, 之所以这样做是因为一方面要保证数据连续采集和保存的需要,另一方面,如果用户缓冲区开得太大, 数据存盘线程与数据采集线程在Ho st 总线上出现拥挤的现象, 造成数据丢失。在程序中通过设置由V isual C+ + 6.0 提供的CTim e:: GetCurrentTime 函数记录了采样开始时间Tstart 与结束时间T stop

T samp le= T stop - T start (1)

Size= T samp le×8000×2÷1024 (2)

经式(1) 计算出采样时间, 再经式(2) 计算出数据量(单位为kB,每个数据以两个字节存放),将此数与硬盘上所保存的数据文件大小比较,多次采样结果表明, 理论计算值与实际数据文件大小是吻合的。

软件设计过程如图2 所示:

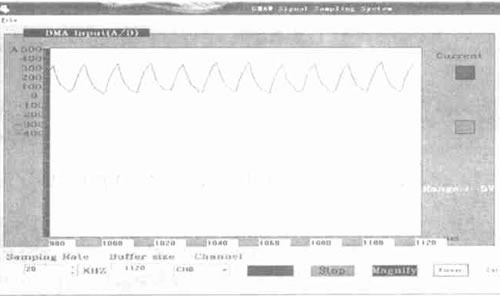

将本文所研制的信号采集系统与示波器同时采集的焊接电信号作对比,验证了它的可靠性。该信号采集系统不仅能在线显示电流电压信号,而且能在焊后进行波形回放。 如图3 是正常焊接条件下实验后的电流电压数据曲线回放,横坐标是时间轴,纵坐标是电流电压幅度轴,点击“Former”和“Latter”钮可以分别向前和向后连续查看各时间段的信号波形, 一屏有140ms 的数据。

图2 信号采集系统软件设计流程图

3 焊接过程稳定性分析

本文将信号采集系统用于对CO2气体保护焊焊接过程稳定性与干扰因素的关系的研究。 CO2气体保护焊工艺实验条件如下: 短路过渡, 保护气体为100% CO2,流量为10 L .m in。 试件为6 mm 厚的低碳钢板, 焊丝直径1.2 mm , 送丝速度为5.3 cm.s, 焊接电压20 V , 焊接电流150 A , 焊接速度30cm .m in,焊嘴至工件距离为10 mm, 平板堆焊。除了正常工艺参数下的焊接信息外, 还人为引入两种干扰因素, 分别是: ①试板上有油污; ②试板上等间距开孔。

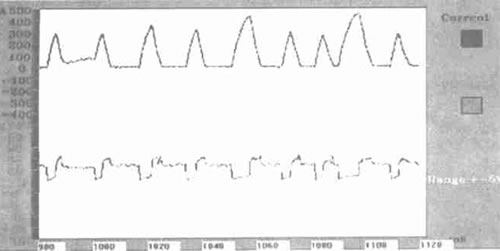

图4 是试板上有油污的情况下,焊接过程中140ms 的一段电流电压曲线。比较图3与图4可以看出: 在正常情况下,电流电压信号规则, 短路峰值电流基本稳定在250A,且燃弧电流下降柔顺, 基值电流基本稳定在80A,熔滴过渡稳定;试板上有油污的情况下,短路峰值电流****能到400A,电压最低值为0V,短路后,电流直线下降到0A,燃弧不成功,电压表现为硅整流焊机空载输出的纹波电压, 说明并非发生真实熔滴短路过渡,而是焊丝直接与熔池接触发生爆断。

图3 正常情况下的电流电压信号

图4 有油污焊接情况下的电流电压信号 |