|

在高炉工程安装施工中,众多的工艺管道与炉体连续处的相贯线切口,是一项繁锁肯有较高技术要求的工作.若工艺方法不当,将难以保证设计要求手开口位置及几何尺寸.尤其是热风口的开口切割要求更为严格.如偏差超限过大,将会影响高炉内设计预想的供风及燃烧状况,造成高炉炼铁利用系数下降,降低高炉的使用寿命,为此作好测量→划线→切割开孔→焊接等工作是制造安装高炉工程的关键,关系到高炉投产后的经济效益.

下面结合我公司承建的上钢一厂750m3高炉的实际经验和体会,归纳形成如下工艺方法.

1.位置误差超限原因

造成高炉炉炉体开孔(以高炉热风口和煤气上升管开孔为例)位置误差超限主要原因如下.

(1)测量与放线方法不当(主要是测量的参照基准选择不当).

(2)由于炉壳卷制和焊接造成的椭圆度误码差.

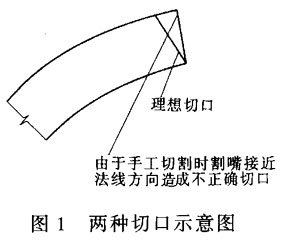

(3)由于切割工艺不当,造成孔径不合适经修正切割后引起相对位置超差(如修割一个热风口, 造成位置偏移后,其他风口也需修割,才能保证各风口听相对位置).图1为理想切口与不正确切割高炉炉壳面切口的示意图.

(4)焊接热风口设备(风口法兰)造成的焊接变形(如修割后的风口与法兰焊接时势必加大焊接填充量,这是焊接变形不易控制的主要原因).

(5)检查方法不当.没有对风口中心线汇交(≤φ10mm区域)精度复测.

2.测量.划线

我公司参考以往的经验做法,采用高炉炉体全部制造安装、焊妆完成后,再按实际情况测量→划线→打中心孔→切割→焊接工艺流程进行。这样既保证了开孔位置的准确性,避免了以往在炉体上的过大的积累误差,又保证了热风口设备的位置要求。具体作法是:

(1)风口的测量与划线,确定各孔中心,钻φ5.2mm中心孔拉钢线本检测汇交精度。

(2)过中心孔位钢线检测汇交精度。

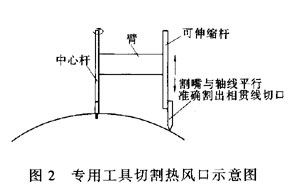

(3)为确保切割的准确性,我们自行设计制作了一套切割开孔的专用工具,如图2所示。该工具可以模拟贯入炉体的管壁,在炉体上割出符合装配方向的相贯线切口。

3.切割开孔

(1)用切割机具按给定的圆心和半径划线,并用样冲打标记,划线直径应取正公差。

(2)炉体所有热风口按技术要求检查确实无误后,在中心孔上攻丝(M6)。

(3)将切割工具固定于中心孔。

(4)按线调整切割工具的运动半径

(5)担当切割工作应有2人组成,一人持割枪操作,另一上协助配合,切割具员必须持有气焊(割)操作合格证,而且切割技术熟练。

(6)氧-乙炔设备要完好无损,尤其要求割嘴应选号正确,畅通无阻,“锋线笔直”。

(7)切割的要领是:二人要密切配合,沿线(圈)均速成运行割枪,操作者要“听”、“看”相结合,“听”是听切割时所发出的“噗噗……”声,这证明已割透,并且割枪运动速度适宜;“看”就要按炉体弧度的变化,割嘴应邕终保持离被割工伯表面4-6mm的距离。

(8)开孔并经检验合格后,方可切割炉体上的K形坡口。

4.热风口及法兰的焊接

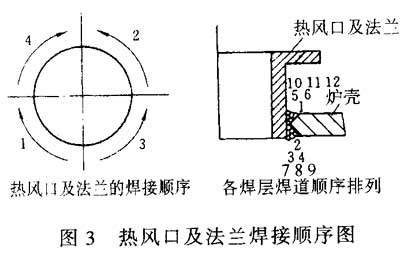

为控制的减速 少炉体的焊接变形,施焊时应采用多人对称、分段、短段、多层、窄焊道及控制焊接热输入量为主要目的方法进行焊接,其焊接顺序见图3。

5.结语

由于措施采取得当,开孔方法入切割、焊接工艺正确,开孔尺寸合适、位置准确,所以符合设计要求。同时该方法简便易行,容易操作,减少了修孔工作量和焊缝的填充量,多而时显地提高了工效。

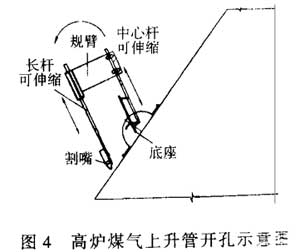

该切割工具和方法也适宜在φ400-φ1600mm的圆管、圆锥管与各种加转体轴线正交与斜交相贯线的切割,从而也使大型容器的铆工计算法下料难度降低,工效大大提高。图4为使用专用工具进行高炉煤气上升管开孔示意图。该工艺方法现已成为山西省工法。

|