引言

近几年来,MIG/MAG 焊接电源技术进展为越来越多的多功能焊机的研发开创了良好的机遇,这已经成为不争的事实。MIG/MAG 焊接中,借助电源和软件技术,可以开发定制焊接电弧和焊接功能,使焊接人员的工作更加轻松、高效。

肯倍的 Wise产品系列专为实现该目标而设计该产品为基于 FastMig 和 KempArc 产品系列的软件,并能够用于这两种产品系列。我们专门定制了多种 Wise 焊接电弧和焊接功能,可以用于打底焊、薄板金属焊接、熔深控制,还可以提供高集中性能的电弧,以将电弧能量集中于狭小的空间之内。

WiseRootTM焊接工艺- 适用于打底焊

WiseRootTM是专门针对打底焊而定制的 MIG/MAG 焊接工艺。该焊接工艺已经获得专利,并采用全数字化技术控制焊接电流和电压等参数。该工艺可以监控电弧短路过渡状态,并可以保证熔滴过渡到熔池时的准确时间,是一种先进的短弧焊接程序。作为MIG/MAG 焊接工艺,根据EN ISO 4063标准的定义,其工艺类别为 131、135、136 或者 137。

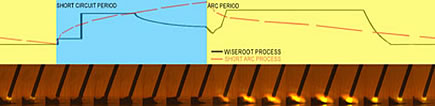

焊接电弧的工作原理是根据焊接电弧形成两种不同的过渡形状。这些过渡可以称之为短路和电弧周期上升阶段(见图1)。WiseRoot 是一种改进型短电弧程序,不同于脉冲焊接。

图1:熔滴过渡到熔池时,WiseRoot 程序的电流波形。循环周期由持续电弧周期和短路周期组成。虚线表示标准的短电弧。

在第一个上升阶段,熔滴被过渡至熔池并处于短路状态,同时,电弧能量在第二个上升阶段会急剧变大并保持在期望水平。第一个上升阶段之前,焊接电流有一个较短的峰值。这段时间里,熔滴与熔池处于接触状态。

第一个上升阶段期间,电流快速增大至期望水平会产生一个所谓的夹持力,据此,熔滴可以从焊丝的尖部脱离出来。电流的缓慢下降可以保证该脱离过程。一旦熔滴被过渡到焊池,第二个阶段的电流增加又开始出现,并启动电弧阶段。该装置的控制系统监控整个焊弧的熔滴分离过程。准时增大、减小电流,保证了从短路电弧直至开放式电弧期间的焊接飞溅均可以忽略不计。

第二个上升阶段形成焊池,并保证根部焊道具有良好的熔深。这两个上升阶段轮流出现,此后,电流将下降至所要求的基值水平。使用特定的基值电流水平,可以保证在下一次短路期间能够过渡产生下一个熔滴。

高响应速度、精准定时功能的电源控制技术,结合焊接工艺中形成的正确的电弧波形,保证了填熔滴可以连续、无飞溅地分离并过渡到熔池。据此,焊弧始终处于稳定状态且焊接过程极易控制。

WiseRoot根焊电弧不同于标准的短电弧焊接。图1描述了标准的短电弧波形和 WiseRoot 波形。标准的短电弧程序中,熔滴的分离发生在大电流值时刻,且取决于电压控制。此后,在电弧周期结束和下一次短路开始之前,电流将缓慢下降。WiseRoot 程序中,熔滴的分离发生在小电流值时刻,因此,熔滴可以轻缓地过渡到熔池。此后,在电弧周期内,该程序将电弧急剧增强至精确计算的某个程度。接下来,在下一次短路之前,又快速地将电流减至预定水平。程序化控制的电弧长度,极大程度地减小了熔滴分离阶段的飞溅现象,并将持续电弧阶段的热输入降低至与标准短电弧焊接工艺相当的程度。

程序,在同样的焊接参数设置下,可以适应比采用焊接常规技术更宽的根部间隙(见图2),根部间隙的范围可以为1至10 mm,但是,必须根据具体值,调节焊接参数。当然,改变焊接位置之后,焊接参数也必须与焊接位置相适应。

图2:相同焊接参数时根部间隙的变化示意图。根部间隙自左起分别为2、4和 6 mm。

定制型打底焊焊接工艺的主要优点:

•简单易学,便于使用

•与标准短路电弧相比,飞溅更小

•允许使用较宽的根部间隙,并且,可以减小填充量

•根部无需衬垫或瓷环

•效率高,比普通MIG/MAG焊接方式快10%;比TIG焊接方式快三倍

•适于全位置定位焊接

•焊缝质量优良

•焊缝返修率更小

|